Studenci GUMed produkują maski ochronne 3D dla lekarzy

2.04.2020

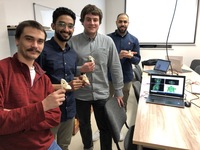

Blisko 200 przyłbic ochronnych dla służb medycznych przydatnych w walce z koronawirusem wyprodukowali dotychczas studenci kierunku lekarskiego Gdańskiego Uniwersytetu Medycznego (GUMed). Wykorzystują do tego drukarki 3D oraz umiejętności praktyczne wyniesione z fakultetu * prowadzonego przez dr. Jarosława Meyera-Szarego z Kliniki Kardiologii Dziecięcej i Wad Wrodzonych Serca GUMed. Inicjatorami przedsięwzięcia są studenci V r. kierunku lekarskiego ED – Marlon Souza Luis i Agastya Patel oraz Zuzanna Grochecka, studentka VI r. kierunku lekarskiego.

– Cieszę się, że absolwenci naszego niedawnego fakultetu na temat zastosowania w medycynie technologii drukowania 3D mogli w tak krótkim czasie wykorzystać w praktyce nabyte umiejętności i wiedzę, niosąc wielką pomoc w walce z pandemią COVID-19 – mówi dr J. Meyer-Szary.

Przyłbice powstają w Pracowni druku 3D Kliniki Kardiologii Dziecięcej i Wad Wrodzonych Serca GUMed. Do tej pory powstawały tu głównie modele serca wykorzystywane w edukacji pacjentów i studentów, a także do szkolenia lekarzy przed nietypowymi zabiegami.

– Produkcja ochronnego sprzętu medycznego jest dla nas nowością. Stanowi jednak doskonały przykład zalet technologii druku 3D – jego ogólnej wszechstronności oraz możliwości tworzenia, testowania i ulepszania kilku wersji prototypów w ciągu jednego dnia – dodaje dr Jarosław Meyer-Szary.

– Wypróbowaliśmy 12 pobranych z Internetu i udoskonalonych prototypów, zanim zdecydowaliśmy się na model, który odpowiada naszym potrzebom – tłumaczy Marlon Souza Luis. – Ostateczny projekt został przygotowany po opracowaniu 6 różnych wersji w ciągu ostatnich 3 dni, w oparciu o opinie otrzymane od użytkowników, którzy już korzystali z naszych przyłbic jako pierwsi, tj. specjalistów z kardiologii dorosłych, kardiologii dziecięcej, pediatrii onkologicznej, radiologii i personelu ochotniczego.

Jak podkreślają twórcy, pracują na drukarkach 3D firmy Zortrax, ponieważ ich konfiguracja jest prosta, proces jest niezawodny, a jakość druku od dobrej do doskonałej.

– Obecna przepustowość wynosi około 24 zestawów osłon na okulary dziennie. Każdy jest modułowy i pozwala na ponowne użycie, ponieważ osłonę twarzy można wymienić na nową – wyjaśnia Marlon Souza Luis. – Okulary można również łatwo zdezynfekować.

Szerząca się pandemia spowodowała nie tylko bezpośrednie zagrożenie dla zdrowia i życia ludzi, ale spowodowała zamknięcie wielu fabryk sprzętu medycznego i przerwanie łańcuchów dostaw. Wynikający z tego niedobór sprzętu ochrony osobistej stał się powszechnym problemem, z którym od początku epidemii zmagały się szpitale nie tylko w naszym kraju, ale i na całym świecie. Społeczność druku 3D starała się sprostać temu wyzwaniu. Dzięki udostępnionym w sieci internetowej wzorom osłon twarzy, masek, częściom do respiratorów, a nawet całym prototypom respiratorów, można je pobierać, modyfikować według indywidualnych potrzeb i powielać na własny użytek.

Zarówno studenci, jak i nadzorujący ich pracę dr J. Meyer-Szary widzą rosnące potrzeby, związane z dynamicznym rozwojem sytuacji epidemiologicznej w kraju i regionie. Niestety, wykorzystali już własne zasoby filamentu, tj. materiału termoplastycznego, z którego powstają maski ochronne, na zakup kolejnych brakuje dedykowanych środków. Ogromną pomocą byłby również zakup dodatkowych drukarek – każda znacząco zwiększyłaby przepustowość Pracowni, co może już niedługo mieć ogromne znaczenie. Gdyby ktokolwiek chciał wesprzeć ich pracę, można dokonywać wpłat na ten cel poprzez serwis https://zrzutka.pl/wtbehh.

Archiwum

- Rok akademicki 2024/2025

- Rok akademicki 2023/2024

- Rok akademicki 2022/2023

- Rok akademicki 2021/2022

- Rok akademicki 2020/2021

- Rok akademicki 2019/2020

- Rok akademicki 2018/2019

- Rok akademicki 2017/2018

- Rok akademicki 2016/2017

- Rok akademicki 2015/2016

- Rok akademicki 2014/2015

- Rok akademicki 2013/2014

- Rok akademicki 2012/2013

- Rok akademicki 2011/2012

- Rok akademicki 2010/2011

- Rok akademicki 2009/2010

- Rok akademicki 2008/2009

- Rok akademicki 2007/2008

- Inauguracje roku akademickiego